SP papírraklap

Mi itt a SPED-PACK Kft.-nél nem csak sok raklapot tervezünk, gyártunk nap mint nap, de naponta több százat fel is használunk egyedi termékeink előállításához.

A raktározás, valamint a szállítmányozás egy része is ezeken a raklapokon történik. Ugyanígy a partnereinknél is.

Az elmúlt időszakban egyre több vevői megkeresés érkezett a cégünk felé egy olyan raklap megalkotására, amelynek a terhelhetősége vetekszik az olcsó egyutas fa alapú raklapok teherbírásával, ugyanakkor könnyebb, valamint esetlegesen olcsóbb is. Továbbá fontos szempont volt, hogy ne tartalmazzon sem szeget, sem olyan ragasztót, ami megnehezíti a feleslegessé vált göngyöleg újrahasznosítását.

Cégünk fő profilja a hullámpapírlemez alapanyagból való gyártás, így kézenfekvő volt az ötlet egy hullámpapírlemez alapú raklap elkészítésére, ennek a tömege ugyanis lényegesen kisebb a fánál. A hagyományos fa alapú raklapok, noha jó teherbírással rendelkeznek, elhasználódás, törés esetén a kisebb-nagyobb szálkák, kiálló szegek miatt akár balesetveszélyessé is válhatnak. Ez a probléma fokozattan jelentkezik olyan üzemekben, felhasználóknál, ahol a könnyű egyutas raklapokat kézzel mozgatják.

A fentiek mellett az esztétikum sem elhanyagolható szempont, valamint az egyutas raklap kezelése során letöredező darabok, lehulló fűrészpor által okozott kosz képződése. És ha már itt tartunk, meg kell jegyezni, hogy nem lesz a vezető mosolya őszinte, amikor meglátja, hogy egy új ipari műgyantás padlón a targoncás végigtolta a kiálló szeggel elkészített olcsó raklapot. Márpedig mint raklapgyártók nyugodtan mondhatjuk, hogy a piacnak elsősorban az olcsó egyutas raklap kell és ennek egyenes következménye, hogy a minőség nem tud vetekedni egy új EUR raklap minőségével.

Tökéletes papírraklapot nem lehet gyártani, ezt teljes bizonyosággal állíthatjuk, mert mindenki a fa egyutas raklap teherbírását és vízállóságát várja el a papír raklaptól. Semmi, tehát ez sem lehetetlen, de ilyen elvárásoknak való megfelelés miatt a papírraklap ára olyan magas lenne, hogy ár-érték arányban nem állja meg a helyét. Mindezek miatt elsősorban azt kell tisztázni, mire is kell, milyen környezetben használják, mekkora súlyt fognak rátenni és igen, ebben a képletben már lehet az a végeredmény, hogy a papírraklap olcsóbb, jobb, könnyebben kezelhető, mint a fából készült társai.

Tervezés

Tervezési szempontok

A tervezés megkezdéséhez összegyűjtöttünk 3 fő szempontot, aminek szerettük volna, hogy megfeleljen a termékünk:

- legyen könnyű

- legyen jó teherbírású

- ne tartalmazzon ragasztóanyagokat, valamint egyéb fém alkatrészeket

Az alapok

A raklapunk megtervezése során az EUR raklap felépítését vettük alapul. Mivel ezek a raklapok szerkezetileg jó teherbírást biztosítanak, egyértelmű volt, hogy a papír raklapunkat is erre a felépítésre alapozzuk.

Szerkezeti felépítés

A raklap szerkezetének kitalálása az EUR raklapot alapul véve egyszerű volt, megoldást kellett találnunk annak a feltételnek a teljesítésére is, hogy az összeállítás során ne alkalmazzunk semmilyen ragasztóanyagot, valamint fém alkatrészeket sem. Ennél a feltételnél egyértelmű volt, hogy a raklap különálló elemeinek összeillesztését egymásba csúsztatással oldjuk meg. Így a végső kivitelezését az alapszerkezet és az egymásba csúsztathatóság ötvözésével oldottuk meg figyelve arra, hogy a megfelelő teherbírás megmaradjon.

Anyagválasztás

A megfelelő szerkezet, noha kulcsfontosságú szereppel bír a teherbírás szempontjából, önmagában még nem elegendő. Meg kellett találni a szerkezethez illő megfelelő alapanyagot is.

Első körben a nálunk található legerősebb ötrétegű alapanyaggal próbálkoztunk, ami a legkézenfekvőbb megoldásnak tűnt. Az elsődleges mintagyártások során viszont rá kellett jönnünk, hogy bár maga az alapanyag teherbírásban kiváló lenne, sajnos mégsem felelt meg az elképzeléseinknek. Ahhoz, hogy az anyagokat megfelelően egymásba lehessen csúsztatni elengedhetetlen, hogy az alapanyag jól hajtogatható legyen. Sajnos a legerősebb alapanyagunknál hosszas tervezési folyamat ellenére sem tudtunk olyan megoldásra jutni, aminek következtében a hajtási élek mentén nem törik az alapanyag, ezért a sorban következő második legerősebb alapanyagra esett a választásunk (2.70 BC). Ennél az alapanyagnál már meg tudtuk oldani, hogy a hajtások mentén egyben maradjanak a raklap elemei és teherbírás szempontjából is megfelelőnek bizonyult.

Mivel a raklap alapszerkezeténél az EUR raklapokat vettük figyelembe, így természetesen az alátámasztási pontoknál is ennek a felépítése nyújtott segítséget. A kihívás itt abban volt, hogy megtaláljuk azt az ideális alátámasztást, ami megfelel a teherviselés szempontjából, viszont egyik oldalról sem akadályozza a targoncával/kézi raklapemelővel való mozgatását.

Méretezés

A raklap méretének a 800 x 1200 mm-es méretet határoztuk meg. Ez az általunk használt, valamint a vevők által keresett leggyakoribb méret. A rakodó felület hosszát mindkét irányban megtoldottuk 65 mm-rel, ez a toldás szükség esetén felhajtva élvédőként funkcionálhat. Amennyiben erre az adott helyzetben nincs szükség, ez könnyedén behajtható a raklap alá.

Mintagyártás

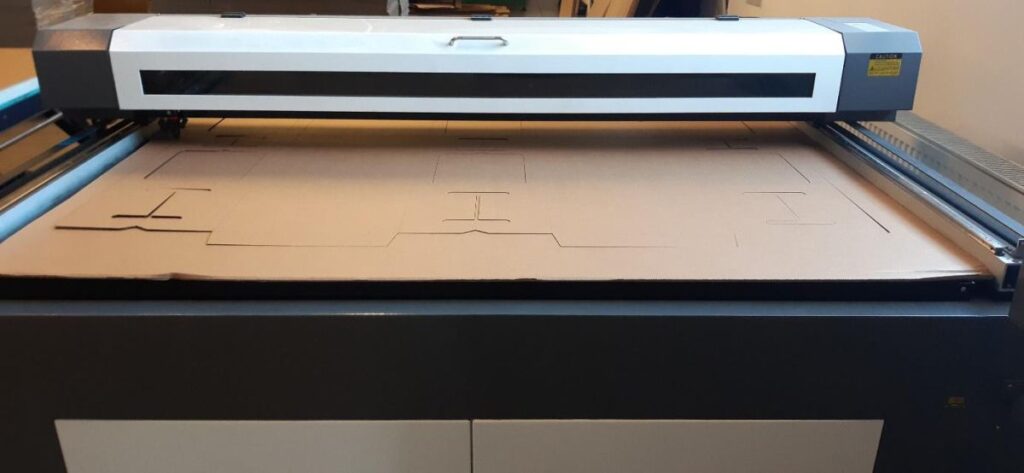

A minta raklapokat lézerplotter segítségével vágtuk ki, ami lényegesen gyorsabbá és könnyebbé tette az egyes módosítások utáni újratesztelések folyamatát. Ehhez a raklap tervrajzát ArtiosCAD programban terveztük meg, ezek után a megfelelő formátumba átkonvertálva vágtuk ki a lézerplotteren.

Tömeggyártás

Bár a lézerplotter a tervezési folyamatban nagy segítséget nyújt egy esetleges módosítás tesztelésének gyors elvégzéséhez, ugyanakkor tömeggyártás esetében kifejezetten lassú folyamatot eredményez, főleg, ha – ahogy a mi esetünkben is -, egy erősebb/vastagabb alapanyagról van szó.

A tömeggyártás ebben az esetben hengerstanc gépen történik a szükséges stancszerszámal. Ezzel a gyártási folyamattal a gyártási idő lényegesen lerövidül és képesek vagyunk rövid idő alatt nagyobb mennyiségű terméket legyártani.

Tesztelés

Az adott feltételeknek megfelelően megtervezett raklapok használatát először a saját gyártásunkban kezdtük el bevezetni, hogy felmérjük a termék hatékonyságát.

Első körben az operátor kollégák kezdték el tesztelni a raklapokat. Munkájuk során adódhatnak helyzetek, amikor nekik kell mozgatniuk az egyes rakatokat, amiket kézi raklapemelő segítségével végeznek. A raklap aljának kialakítása miatt az volt a fő kérdés, hogy megfelelően bele tudják-e csúsztatni a raklapemelő villáit, valamint, hogy számukra nem jelent-e nehézséget az újfajta raklap használata. Ezen felül adódhatnak olyan esetek is, hogy az üres raklapokat kézzel mozgatják egyik helyről a másikra, hisz egyes helyzetekben ez a leggyorsabb megoldás, amit a raklap könnyű súlya lehetővé is tesz. Ennél az igénybevételnél a legfőbb szempont az, hogy a raklapunk bármilyen típusú emelés következtében is egyben maradjon, ne csússzon szét.

Mivel a kézi mozgatás sikeresnek bizonyult, így továbbléptünk a gépi mozgatáshoz. A targoncás kollégákkal is teszteltettük a raklapot, aminél első sorban a raklapok ellenállósága volt a megfigyelendő tényező. Egyes esetekben a targonca villái beleütközhetnek a raklapba, aminek ezt a fajta fizikai hatást ki kell bírnia, valamint itt is lényeges szempont volt a kezelhetőség, hogy mennyire könnyű géppel mozgatni a raklapot.

Az akadályokat a papírraklap könnyen vette, viszont fontos kiemelni, hogy a teherrel megrakott raklapot targoncával csúsztatni tilos, mivel ilyenkor az anyagszerkezet az óriási erőhatás következtében megroppan.

Végül a raklapok teherbírását kellett tesztelnünk, amit a raktározás során figyeltünk meg. Külön szempont volt, hogy a raklap ne csak a ráhelyezett súlyt bírja el, hanem könnyedén helytálljon a rakatok egymásra helyezésénél is.

A papírraklapokat extrém teszteknek is alávetettük, hogy lássuk a határokat. 400 kg súlyt könnyedén elbír a raklap (20 db EUR raklap egymáson) hosszú távon és nem csak állóhelyzetben, de mozgatás hatására sem törik össze, gyengül el.

Mivel mindenáron szeretnénk a papírraklapból vízálló kivitelt is összehozni, ezért a kezdeti sikerek után felrúgtuk a magunk kreálta szabályokat és fával erősítettük meg a papírraklapot. A kötéseket hot-melt ragasztóval oldottuk meg. Az ötlet egyszerű volt, méghozzá, hogy a felületen megjelenő terhelést a raklap sarkaiba beragasztott fenyő kockáknak kell átvenni, amikorra a raklap papír része már víz hatására elveszíti

A teszteléshez 20 mm vízbe állítottuk a raklapot, és mivel órákkal később sem dőlt össze, így a tesztelést leállítottuk, mondván a célunk egy részét elértük. A siker nem teljes, mert a raklap a vízből kivétel során szétmállik, de már dolgozunk az újabb ötleteken még egy kevés fa bevonásával, hogy masszív szerkezetet tudjunk előállítani.